Dado que existen muchos tipos diferentes de aplicaciones para los sensores de presión, hay muchos tipos de sensores disponibles con una amplia variedad de características, ya sea para entornos hostiles o corrosivos, equipos médicos o dispositivos móviles. Seleccionar un sensor de presión significa elegir entre una amplia gama de tecnologías, paquetes, niveles de rendimiento y características para satisfacer múltiples demandas de medición de presión precisa, como:

· Presión de gas dentro de un tanque, como un depósito de compresor industrial

· Medición del nivel o volumen de un líquido contenido detectando la presión en el fondo de un recipiente.

· Medición de las diferencias de presión entre dos puntos de un sistema, como medio de monitorización o cuantificación del flujo de líquidos o gases.

· Presión barométrica: cambio de la presión atmosférica con las condiciones meteorológicas o con la altitud. Útil en estaciones meteorológicas, monitoreo ambiental o para ayudar a la navegación por estima junto con GPS o triangulación celular

¿Qué es la presión?

Presión = Fuerza / Área

En unidades SI (MKS), una fuerza de un Newton, aplicada a un área de un metro cuadrado, ejerce una presión de un Newton por metro cuadrado, o un Pascal.

Cualquier tipo de sensor de presión contiene un mecanismo o estructura que reacciona de manera proporcional a la fuerza aplicada. El área sobre la que se aplica la fuerza es constante para una estructura de sensor determinada.

Hay tres tipos diferentes de presión que se pueden medir: manométrica, absoluta y diferencial.

¿Presión manométrica, presión absoluta o presión diferencial?

Presión manométrica

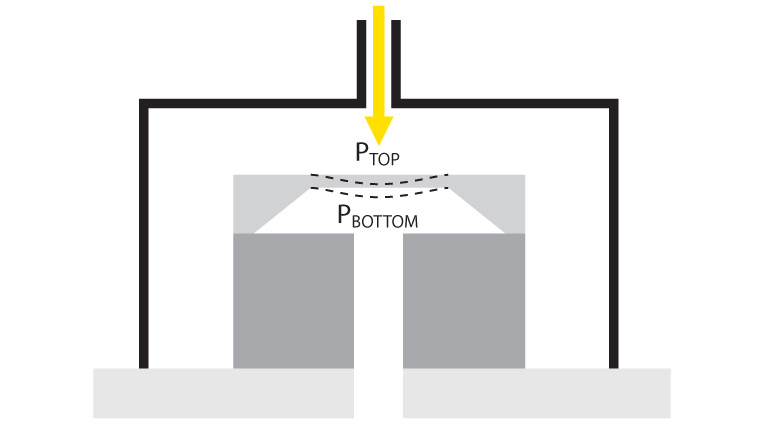

La presión manométrica es la presión medida en relación con la presión atmosférica ambiental. Puede ser positiva para presiones superiores a la atmosférica o negativa para presiones inferiores. Un sensor de presión manométrica tendrá dos puertos, que permiten que el medio esté a la presión de referencia y a la presión. Una aplicación típica de un sensor de presión manométrica es medir los niveles de agua, aceite y líquido y la presión del gas en un tanque ventilado utilizando la diferencia entre la presión hidrostática y la presión atmosférica ambiental. La mayoría de los transmisores de presión del mercado miden la presión manométrica, porque la mayoría de las aplicaciones industriales pueden utilizar la presión manométrica.

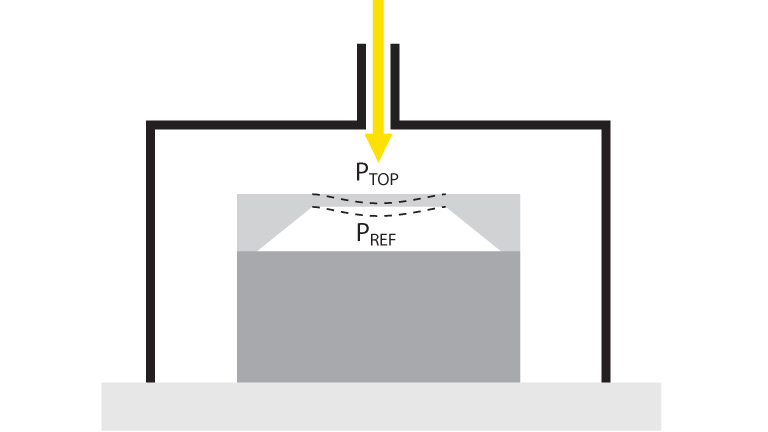

Presión absoluta

Los sensores de presión absoluta darán el resultado relativo a cero (un vacío perfecto). Los sensores tendrán un puerto para que el medio ingrese y ejerza presión sobre el elemento sensor, lo que produce un cambio positivo en la salida, de magnitud proporcional a la presión aplicada.

Esto es útil en aplicaciones que miden la presión atmosférica, tal vez para determinar la altitud. Los sensores de presión absoluta también se utilizan en aplicaciones de medición de presión que se utilizarán a diferentes altitudes, ya que la presión atmosférica varía con la altitud, la presión manométrica no daría una lectura precisa. Este tipo de sensor se utiliza en sistemas de control de presión de neumáticos para optimizar el rendimiento de los neumáticos.

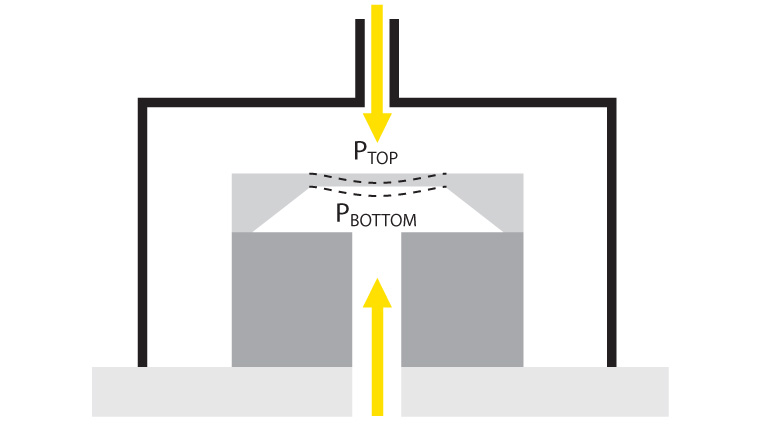

Presión diferencial

Los sensores de presión diferencial miden la diferencia de presión entre dos puntos, de forma similar a cómo funciona un sensor manométrico. Pero en este caso, la presión de referencia es uno de los puntos del sistema, según lo determine el diseñador del sistema. El cambio en la salida diferencial es positivo o negativo, según cuál sea mayor. La magnitud del cambio es proporcional a la diferencia de presión entre los dos dominios.

Por ejemplo, los sensores diferenciales se utilizan a veces para detectar la diferencia de presión a ambos lados de un objeto. Los sensores de presión diferencial se utilizan a menudo para controlar el flujo de aire en aplicaciones de climatización, como salas blancas, conductos de ventilación, control de la presión del aire interior, control de filtros de aire, etc.

¿Sensor, transductor o transmisor de presión?

Vale la pena señalar que “sensor de presión” es un término genérico para describir un dispositivo de detección de presión que puede ser un sensor, un transductor o un transmisor, dependiendo del diseño del circuito eléctrico asociado.

El elemento sensor encargado de detectar y cuantificar los efectos de la presión aplicada produce una salida que no se puede utilizar directamente en un circuito electrónico, como un sistema basado en un microcontrolador. La respuesta física debe traducirse en una señal eléctrica y, a continuación, es necesario acondicionar la señal para crear una señal adecuada y utilizable.

Sensores de presión

Los sensores de presión producen un voltaje de salida que varía con la presión que experimentan, generalmente haciendo referencia al elemento sensor que detecta físicamente la presión. Hay sensores de presión empaquetados para montaje en placa que requieren que el diseñador considere la calibración, la compensación de temperatura y la amplificación por separado.

De manera confusa, la frase “sensor de presión” también se utiliza a veces para describir transductores y transmisores en general. Nuestros ingenieros consideran el sensor más como un núcleo de chip y utilizamos más núcleos de silicio rellenos de aceite (silicio de difusión) en lugar de núcleos de cerámica, que tienen un mejor rango de medición y precisión.

Transductores de presión

Los transductores de presión, al igual que los sensores de presión, producen un voltaje de salida que varía con la presión. En este contexto, un transductor es un elemento sensor combinado con un circuito de acondicionamiento de señales, tal vez para compensar las fluctuaciones de temperatura, y muy probablemente un amplificador para permitir la transmisión de señales a una distancia mayor de la fuente. Tenga en cuenta que, para la mayoría de las aplicaciones, existe una ventaja en especificar transductores de presión que estén compensados por la temperatura en lugar de intentar implementar una compensación de temperatura personalizada en un elemento sensor de presión, ya que las pruebas requeridas pueden ser complicadas y difíciles.

Transmisores de presión

Los transmisores de presión son similares a los transductores, pero generan una señal de corriente a través de una carga de baja impedancia en lugar de una señal de voltaje. Normalmente, la salida será una salida industrial estándar de 4-20 mA. Pero ahora el mercado no está muy preocupado por la confusión de los nombres de los tres, y existen salidas de corriente, voltaje y resistencia . Tenga en cuenta que en aplicaciones portátiles, los transmisores pueden agotar las baterías si se utilizan constantemente en el extremo superior de su rango de presión.

Principio de funcionamiento de un sensor de presión

Un sensor de presión electrónico se basa en una reacción física a la presión aplicada y luego mide electrónicamente el cambio proporcional resultante. Los fenómenos más comunes incluyen cambios en la capacitancia o cambios en la resistencia óhmica de un extensómetro o un elemento piezoeléctrico, que son proporcionales a la magnitud de la deflexión cuando se aplica presión.

Criterios importantes como el rango de medición, la idoneidad ambiental, el tamaño físico y los requisitos de energía, y el tipo de medición de presión requerida tendrán una influencia significativa en los ingenieros que buscan una solución específica para la aplicación.

Sensores de presión capacitivos

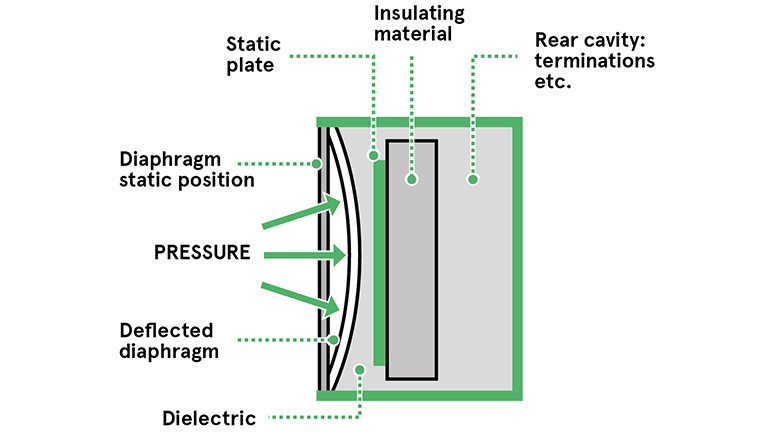

Un sensor de presión capacitivo contiene un condensador con una placa rígida y una membrana flexible como electrodos. Como el área de estos electrodos es fija, la capacitancia es proporcional a la distancia entre los electrodos. La presión que se va a medir se aplica al lado de la membrana flexible y la desviación resultante provoca un cambio en la capacitancia que se puede medir utilizando un circuito eléctrico.

Un transductor de presión capacitivo se basa en el cambio de capacitancia producido por la desviación de la membrana, lo que altera la geometría del capacitor.

Sensores de presión de galgas extensométricas

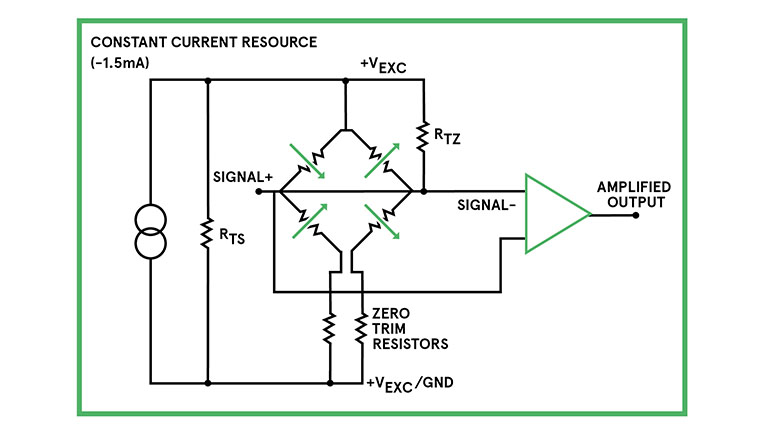

En un sensor de presión de tipo galga extensométrica, las galgas extensométricas de lámina o silicio se disponen como un puente de Wheatstone. La galga extensométrica está unida a algún tipo de diafragma, que se desvía cuando se aplica presión. La señal resultante se mide, amplifica y acondiciona mediante el circuito del puente de Wheatstone para proporcionar una salida de corriente de transmisor o de voltaje de transductor adecuada que represente la presión aplicada, como se muestra en el diagrama.

Diagrama de circuito de un sensor tipo puente

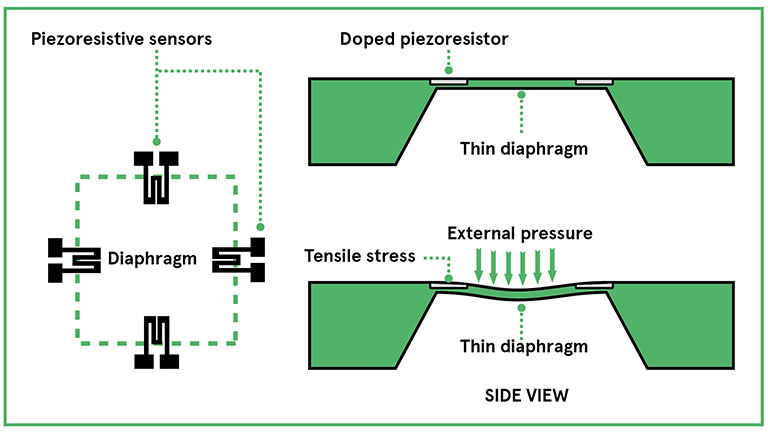

Sensores de presión piezorresistivos

Los elementos de detección piezorresistivos también pueden disponerse en una formación de puente similar. El diagrama siguiente ilustra cómo se fijan los elementos de detección de un sensor de presión de tipo puente a un diafragma flexible, de modo que la resistencia cambia según la magnitud de la deflexión del diafragma. La linealidad general del sensor depende de la estabilidad del diafragma, en el rango de medición indicado, así como de la linealidad de los extensómetros o elementos piezorresistivos.

Los elementos del sensor de presión piezorresistivo miden los cambios de resistencia según la magnitud de la reflexión del diafragma.

Sensores MEMS

Es fácil imaginar un sensor de presión piezorresistivo o capacitivo como un dispositivo grande, y los MEMS son del tipo mini. Lamentablemente, LEFOO actualmente no tiene planes de desarrollar productos MEMS.

Consideraciones de diseño

Comprender los tipos de sensores de uso común, sus principios operativos y modos de uso (absoluto, manométrico o diferencial) puede ayudar a los ingenieros a tomar decisiones de selección iniciales al identificar el sensor más adecuado para elegir para una aplicación determinada.

Los materiales utilizados y el tipo de construcción pueden tener una influencia importante en aspectos como el rango de medición, factores limitantes como la presión máxima de supervivencia a la que puede exponerse un sensor, su tiempo de estabilización después de la soldadura y la estabilidad a largo plazo en la aplicación prevista.

Una comprensión de las propiedades de salida eléctrica y los circuitos necesarios para interactuar adecuadamente con el sistema electrónico anfitrión (normalmente un sistema de control basado en un microcontrolador o microprocesador) puede ayudar a evaluar cómo la elección del sensor de presión influirá en los posibles desafíos de integración electrónica.